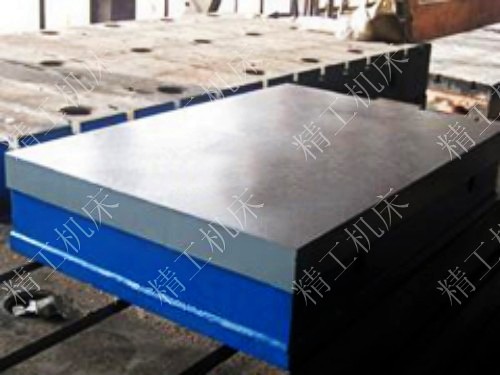

焊接平台作为机械制造与工业检修领域的核心设备,承担着工件定位、焊接装配及精度检验等关键任务。其主体多采用HT200-300高强度铸铁铸造,工作面硬度达HB170-240,经人工退火(600-700℃)与自然时效(2-3年)双重处理,确保结构稳定性与耐磨性。按国家标准,平台精度分为0-3级,0级精度要求每25mm²接触点不少于25个,适用于航空航天、精密仪器等高要求场景;3级平台则多用于一般工业装配。规格覆盖100mm×100mm至4000mm×10000mm,支持定制拼接,工作面常设计T型槽以固定工件,部分型号配备三维柔性模块,通过孔系组合实现多方向扩展,满足钢结构、船舶制造等复杂场景需求。

技术分类与场景适配

焊接平台可分为传统铸铁平台与三维柔性焊接平台两大类。传统平台以固定式为主,适用于船舶制造、重型机械等大型工件焊接,其稳定性与承重能力突出;三维柔性平台则通过模块化设计,支持定位组件灵活安装,可快速调整以适配不同工件,在汽车制造、电子电器等领域实现小批量多品种生产的切换。此外,移动式平台底部装配轮子或轨道,便于频繁调整焊接位置;旋转式平台可围绕中心点旋转,专为压力容器、管道等圆柱形工件设计。材料方面,HT200/HT250铸铁占主流,铝青铜、铍青铜等合金材质则用于防爆、低温等特殊环境。

选型要点与质量把控

选购

焊接平台需重点关注材质、工艺与精度。平台应采用HT300材料,铸造后经热处理消除内应力,表面喷丸清砂并涂防锈漆,无砂孔、气孔等缺陷。面板厚度需充足,以承受焊接敲击力,避免因壁厚过薄导致浇不足或冷隔。精度检验可通过涂色法,1级平台要求25mm×25mm范围内接触点不少于20个。此外,需确认平台是否经稳定性处理与去磁,确保在精密焊接中无干扰。品牌方面,优先选择历史超20年、产品线完整的企业,如提供铸铁平台、三维柔性工装、试验平台等全系列产品的厂商,其质量管控与售后服务更可靠。